Un ensemble complet de moules à injection comporte une variété de pièces, chaque partie du moule joue un rôle différent et l'acier à utiliser est également différent. Le choix de l'acier de moule approprié peut garantir un moule de haute qualité, efficace et à moindre coût.

Comment choisir l'acier de moulage par injection?

Les propriétés importantes de l'acier comprennent :

- Facilité d'usinage

- Stabilité dimensionnelle après traitement thermique

- Résistance à l'usure

- Finition de surface

- Résistance à la corrosion

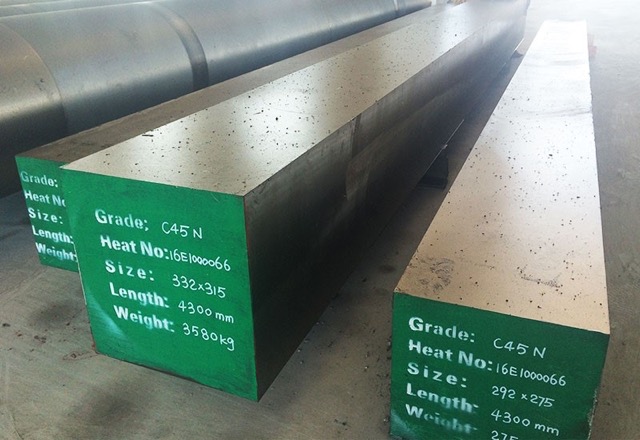

L'acier moulé que nous avons fréquemment sélectionné est 1.1730, 1.2343, 1.2344, 1.2312, 1.2738, 1.2083, etc. Normalement, nous les classons comme acier pré-durci ou acier durci, l'acier pré-durci peut être usiné et utilisé directement après l'achat, l'acier durci nécessite un traitement thermique pendant le processus, l'usinage prend plus de temps, les moules à injection en acier trempé ont généralement une longue durée de vie.

Volume de production et complexité du moule : Pour une petite série ou une série finie sur un moule simple à cavité unique, il est bon que le moule soit fait d'un matériau peu coûteux comme l'aluminium, qui est facilement usiné et ne devrait pas durer longtemps. À l'inverse, des volumes de production plus importants et des moules complexes à plusieurs empreintes nécessitent la durabilité de l'acier trempé.

Coût : d'une manière générale, plus l'acier est dur, plus il y aura d'efforts et de dépenses - et plus le coût sera élevé. Bien qu'ils coûtent plus cher au départ, les moules en acier plus durs durent beaucoup plus longtemps et produisent des pièces de meilleure qualité avec une plus grande cohérence. On ne peut pas en dire autant des moules construits à partir de métaux plus tendres, tels que l'acier P20 et l'aluminium, qui peuvent être facilement usinés à moindre coût mais ne résistent pas à une utilisation répétée à long terme.

Résistance à la corrosion : l'acier inoxydable est généralement le matériau de moule de choix car il résiste à la corrosion, aux piqûres et à l'usure, tout en supportant des finitions lisses. Pour une résistance maximale à la corrosion, cependant, l'acier du moule doit être sélectionné pour correspondre aux matériaux de moulage par injection de plastique qui y sont injectés. Une attention particulière doit être portée aux plastiques qui ont un haut degré d'acidité, comme les résines de la famille des PVC, ou des additifs comme les retardateurs de flamme.

Dans le cas des thermoplastiques DSM ignifuges sans halogène, des types d'acier standard peuvent être sélectionnés. Des inserts en cuivre au béryllium peuvent être utilisés pour améliorer le refroidissement à proximité des points chauds. Une conductivité thermique élevée est également requise pour les chutes de grille dans les moules à canaux chauds. La standardisation des pièces de moules se développe, non seulement pour les éjecteurs, les amorces et les douilles, mais aussi pour les plaques de moules et même les bases de moules complètes. Ces fonds de moules standard ne nécessitent que l'usinage des noyaux, des cavités et des canaux de refroidissement et la mise en place d'un système d'éjection. Les avantages sont :

- Économies de coûts 30-50 %

- Délais de livraison courts

- Interchangeabilité

- Réparation facile et rapide

Prendre des décisions éclairées sur les matériaux pour le moule et les matériaux utilisés dans les projets complexes de moulage par injection améliore la qualité globale des pièces en plastique et l'efficacité de la production, permettant à des produits fiables d'être mis sur le marché plus rapidement, ce qui vous différencie de vos concurrents.

Bienvenue à la société Salda Metal et contactez-nous. Les ingénieurs techniques de Salda Metal vous donneront la meilleure solution et vous recommanderont les matériaux appropriés. Nous sommes prêts et impatients de coopérer avec votre prochain projet. Vous serez heureux et satisfait d'être notre partenaire dans la fabrication de moules et le projet de moulage par injection.

Nouvelles de l'industrie

Au cours de la période janvier-mai, par rapport à la même période de 2018, les exportations se sont élevées à 9,8 millions de tonnes avec une augmentation de 20,4% en quantité et à 7,2 milliards de dollars avec une augmentation de 6,5% en valeur.